Spritzgussform

Formenbau

FutureMold ist ein branchenführender kundenspezifischer Kunststoffhersteller, der Kunden weltweit bedient. Jährlich bauen wir Hunderte von Spritzgussformen für Kunden, die von Ersterfindern bis hin zu Fortune-500-Unternehmen reichen. Die Präzision kann einen hohen Bereich von ±0,01 mm für Formen und ±0,02 für Kunststoffformteile erreichen.

Im Laufe der Zeit ist FutureMold für unsere Fähigkeit bekannt geworden, sehr komplexe Komponenten mit hoher Präzision und endgültigem Aussehen spritzzugießen. Wir erreichen dies durch unsere fortschrittliche Abteilung für Formenbau, die mit Branchenveteranen besetzt ist, die sowohl die Anforderungen des Spritzgießens als auch unser stolzes Formenbausystem verstehen. Komplexe Verrippungen, zahlreiche Hinterschneidungen, Umspritzungen, Umspritzungen, Innen- und Außengewinde sind in unseren Formen allgegenwärtig. Wenn unsere Kunden eine höhere Produktionsrate fordern, bauen wir ebenso vollautomatisierte Werkzeuge mit mehreren Kavitäten, um diese Anforderungen nach Bedarf zu erfüllen.

Mit all dieser reichen Erfahrung bieten wir immer einen äußerst effizienten Prozess, der zur Lieferung von Spritzgusskomponenten zu einem sehr wettbewerbsfähigen Preis führt.

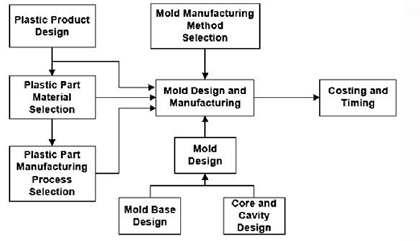

In diesem Abschnitt zeigen wir Ihnen Faktoren, die sich auf die Kosten einer Spritzgussform auswirken, um Ihre Anforderungen besser zu bestätigen.

Faktoren, die die Werkzeugkosten des Spritzgusswerkzeugs beeinflussen:

Werkzeugmaterial

Kundenspezifische Spritzgussformen können manchmal sehr teuer in der Herstellung sein, und einer der wichtigsten Punkte ist die Auswahl des Werkzeugmaterials. Eine einfache Tatsache ist, dass der Preis für High-End-Stahl dutzendmal so hoch sein kann wie für gewöhnlichen Stahl, und Stahl kostet im Vergleich zu Aluminium mehr als das Doppelte. Dies ist auf den viel langsameren Bearbeitungsprozess zurückzuführen, der für Stahl erforderlich ist, und auf den langsameren manuellen Bankprozess, um die Formen vor dem Formen fertigzustellen. Großserienprojekte (Millionen von Komponenten) erfordern normalerweise Werkzeugstahl aufgrund seiner Verschleißfestigkeit, was auch erklärt, warum teurere Formen mehr Produktionszeit kosten.

Das heißt aber nicht, dass Stahl immer besser ist. Angesichts der Fortschritte bei Aluminiumlegierungen schließt höherwertiges Aluminium wie QC-7, QC-10 oder Flugzeugaluminium die Lücke zwischen der Haltbarkeit von Stahl und Aluminium, während die Kosten- und Bearbeitbarkeitsvorteile von Aluminium erhalten bleiben. Heutzutage können Aluminiumformen Hunderttausende von Teilen produzieren und dabei die Genauigkeit und Oberflächenbeschaffenheit beibehalten. Wenn Formteile hochabrasive Materialien erfordern, können Aluminiumwerkzeuge außerdem beschichtet oder mit Stahleinsätzen für Bereiche des Werkzeugs mit hohem Verschleiß konstruiert werden.

Wenn es um den Formprozess selbst geht, können Aluminiumwerkzeuge aufgrund einer besseren Wärmeableitung zum Kühlen schnellere Formzyklen bieten, wodurch der längste Teil des Formzyklus verkürzt wird. Kürzere Taktzeiten bedeuten niedrigere Stückpreise.

· Hohlraum–Jährliche Volumina entscheiden über die Anzahl der Kavitäten für Formen. Im Allgemeinen kostet eine Form mit mehreren Kavitäten Zeiten von denen einer Form mit einer Kavität. Gleichzeitig werden die Mehrkosten für diese Werkzeuge durch eine höhere Produktivität und den niedrigeren Produktstückpreis kompensiert. Unser Ziel ist es, Ihnen dabei zu helfen, die beste Formlösung für Sie zu finden, und unsere Angebote enthalten in der Regel mehrere Auswahlmöglichkeiten, die Sie auswählen können.

· Hinterschneidungen–Obwohl wir verschiedene Techniken verwenden können, um Hinterschnitte zu vermeiden, machen diese die Form komplexer und teurer. Daher wird unser Ingenieurteam manchmal, wenn keine besonderen Anforderungen an das Erscheinungsbild bestehen, die wirtschaftlichste Lösung bewerten und Ihnen anbieten.

· Einsätze und Umspritzungen– Insert-Spritzgießen ist der Prozess, bei dem ein Kunststoffteil um eine andere Art von Material geformt wird, das Metall oder nur ein anderer Kunststoff sein kann. Dies geschieht normalerweise mit einfachen Metallgegenständen wie einer Mutter oder einer Gewindestange. Es ist eine tägliche Arbeit für FutureMold, ganz zu schweigen von Dutzenden von Sensorformen, die wir seit über 10 Jahren für BOSCH hergestellt haben. Es ist wichtig, die Projektziele mit unseren Vertriebsingenieuren zu besprechen, um sicherzustellen, dass wir die Anforderungen der endgültigen Anwendung, ob Prototyp oder Produktion, bei der Herstellung von Teilen mit diesen Merkmalen berücksichtigen, um die Auswirkungen auf die Kosten zu minimieren, insbesondere wenn größere Mengen erforderlich sind.

· Oberflächenveredlung– FutureMold bietet verschiedene Arten von Oberflächenveredelungen an, von Hochglanzpolieren bis hin zu feinen Texturen. Im Allgemeinen gilt, je feiner das Finish, desto teurer, da zusätzliche Arbeit und Zeit erforderlich sind, um das bestmögliche Finish zu erzielen, aber die feinen Finishs sind es allemal wert. Und die Textur ist auch eine gute Möglichkeit, die mächtigen Mängel für einige spezielle Designs zu überdecken.

· Teilekomplexität– Die Teilekomplexität kann die Kosten eines Werkzeugs drastisch erhöhen. Je mehr Flächen oder Flächen das CAD-Modell hat, desto höher sind die Kosten.